Autora: Andréa C. S. Damian – Msc Ciência dos Alimentos

Os problemas envolvendo os alimentos são bastante antigos, e com isto a preocupação com Doenças Transmitidas por Alimentos (DTAs), além de serem antigas, são um motivo de preocupação atual e crescente. O assunto segurança de alimentos vem ganhando destaque global nas empresas, devido ao fato das DTAs representarem uma grande ameaça para a saúde pública, além de desestabilizarem o comércio e a economia mundial.

Os avanços tecnológicos veem impactando diretamente nos hábitos alimentares. As últimas décadas foram marcadas por um “alongamento” na cadeia de produção de alimentos. A utilização de novas tecnologias, o aumento de refeições preparadas em função da crescente demanda por turismo, a comercialização de alimentos entre os países, o desenvolvimento de novos sistemas de logística, a contaminação ambiental, entre outros, são fatores significativos que afetaram a mudança da indústria de alimentos. Dentro desse quadro, alguns aspectos dos processos de produção, elaboração, distribuição e comercialização devem ser avaliados a fim de possibilitar a manutenção da qualidade.

A industrialização de alimentos requer muitos cuidados para que o consumidor não seja afetado por algum distúrbio à saúde. Desde a produção inicial do alimento, no campo, até a outra ponta, no consumo, alguns perigos podem afetar diretamente o produo, porém há formas de prevenção, todas elas associadas ao Sistema de Gestão de Segurança de Alimentos, tais como as Boas Práticas e a Analise de Perigos e Pontos Críticos de Controle.

As Boas Práticas de Fabricação podem ser definidas como um conjunto de procedimentos que devem ser adotados pelos estabelecimentos que produzem, manipulam ou comercializam alimentos, com o objetivo de garantir a qualidade higiênico-sanitária e a conformidade dos alimentos com a Legislação Sanitária (BRASIL, 2004).

Pode-se dizer que as Boas Práticas estabelecem três níveis de controle higiênico: operacional, pessoal e ambiental. Desta forma, todas as variáveis, no que se refere à higiene, são controladas por estes princípios e, por isso, as Boas Práticas são consideradas a base para o Sistema APPCC, pois permitem que o Sistema mantenha o foco nas etapas realmente importantes, ou seja, críticas para a segurança dos alimentos.

Os requisitos de Boas Praticas compreendem os seguintes aspectos de acordo com o Codex Alimentarium:

- Produção primária;

- Estabelecimento – projeto e instalações;

- Controle de operações;

- Limpeza e sanificação;

- Higiene e saúde dos colaboradores.

- Transporte;

- Informações e avisos ao consumidor;

- Treinamento;

- Controle Integrado de Pragas;

A implementação das Boas Práticas de Fabricação proporciona muitos benefícios às empresas. Entre eles:

- Melhor qualidade do alimento produzido;

- Diminuição dos custos em função do menor desperdício;

- Ambiente adequado à manipulação de alimentos;

- Diminuição no número de reclamações de clientes;

- Hábitos higiênicos por parte dos colaboradores;

- Uso otimizado e racional das analises laboratoriais.

Além das vantagens citadas acima, é importante saber que as Boas Práticas de Fabricação dão suporte ao Sistema APPCC. Por isso, as BPF’s (que podem tambpem ser chamadas de programas de pré requisitos), devem ser implementadas antes do APPCC, pois controlam os princípios de higiene e qualidade, permitindo que o APPCC foque no controle dos perigos significativos. Dessa forma, o Plano APPCC fica mais fácil de ser gerenciado e mais fácil de ser suportado na prática, pois, sem uma base consistente, os programas de APPCC geralmente não funcionam bem.

Outro termo que ouvimos bastante, quando falamos em Segurança dos alimentos, são os PPHOs. Os Procedimentos Padrão de Higiene Operacional (PPHO) têm sua origem nos Sanitation Standard Operating Procedure (SSOP), estabelecidos em 1995 para pescados e posteriormente aplicados em carne e frango nos Estados Unidos. No Brasil, os PPHO foram introduzidos em 1997 pelo Departamento de Inspeção de Produtos de Origem Animal (DIPOA), do MAPA, através da Circular no 272/97 (BRASIL, 1997).

A definição do MAPA é de que os PPHOs são como procedimentos descritos, desenvolvidos, implantados e monitorados, visando estabelecer a forma rotineira pela qual o estabelecimento industrial evitará a contaminação direta ou cruzada e a adulteração do produto, preservando sua qualidade e integridade por meio da higiene antes, durante e depois das operações industriais (BRASIL, 2003).

Ainda temos outros termos, comumente utilizados, como por exemplo: POP: Programa Operacional Padrão e os Programas de Pré- requisitos. A norma internacional de certificação de sistemas de gestão de segurança de alimentos, a NBR ISO 22.000:2006 estabelece um programa de pré-requisitos operacionais, que engloba os POP.Ela define POP como aspectos, indicados pela análise de perigos, como essenciais para controlar a probabilidade da introdução de contaminação ou proliferação de perigos à segurança de alimentos no(s) produto(s) ou no ambiente de processo (ABNT, 2006).

De todos os modos, seja qual for o nome escolhido, estes programas são essenciais à implantação do Sistema APPCC uma vez que garantem a adoção de práticas de higiene prévias ao sistema citado.

Analise de Perigos e Pontos Críticos de Controle – APPCC

O Sistema APPCC é uma ferramenta de controle de qualidade e seguranças dos alimentos que estabelece um controle rigoroso em todas as etapas de produção com o objetivo de garantir a segurança dos alimentos processados, sempre levando em consideração o uso pretendido do produto.

O Sistema APPCC foca nos cuidados das etapas críticas do processo, aquelas que, se controladas adequadamente, podem realmente garantir a segurança do produto e pode ser aplicado para todas as etapas do processo produtivo de alimentos.

O Sistema APPCC é uma abordagem preventiva e sistemática direcionada a perigos biológicos, químicos e físicos, através de antecipação e prevenção, em vez de inspeção e testes em produtos finais.

O estudo dos perigos de um processo produtivo não se limita a uma etapa do processo produtivo, mas é aplicada a todas as etapas, desde o início da produção podendo chegar ao preparo do alimento pelo consumidor.

Outro aspecto favorável do Sistema é que, ao fazer um levantamento dos perigos potenciais, também são identificadas as medidas preventivas e de controle dos mesmos, e que podem ser facilmente monitoradas através de analises laboratoriais.

Esta sistemática baseia-se em um sistema de engenharia conhecido como Failure, Mode and Effect Analysis (FMEA) conhecido como Análise de Falhas, Modos e Efeitos. Neste, em cada etapa do processo são observados os possíveis erros, as prováveis causas destes erros e o seu efeito. A partir destas informações você tem condições de estabelecer mecanismos de controle.

O sistema APPCC garante um programa efetivo de controle de perigos, e isso acontece porque se baseia em informações registradas e oficiais relacionadas à ocorrência das DTA.

Por ser um sistema contínuo e detectando os problemas antes que ocorram ou no momento que surgem, é possível aplicar ações imediatas de correção e de controle.

Pelas características acima, você já deve ter percebido que o Sistema APPCC é compatível com outros sistemas de controle de qualidade. Com isso, a segurança do alimento ou inocuidade, a qualidade e a produtividade podem ser abordadas em conjunto. E este conjunto resulta em benefícios para os consumidores, mais lucros para as empresas e uma melhor relação entre os atores desta cadeia.

Analises laboratoriais de produtos e processos são aliados dos sistemas de gestão de segurança de alimentos, pois são utilizadas seja para a identificação de perigos ou para checar a eficiência de seus controles. Os benefícios destas analises aparecerem quando a empresa deixa de perder ou reprocessar produtos.

Implantação e Certificações de ISO

O comercio internacional de alimentos impulsionou o aumento da exigência de cumprimento de requisitos de qualidade e segurança dos alimentos, ao mesmo tempo reforçou a necessidade de harmonização destes sistemas.

Para que os requisitos pudessem ser padronizados e, assim, obter uma garantia de cumprimento, era necessária a criação de uma norma internacional, que fosse imparcial, e que certificasse um Sistema de Gestão da Segurança de Alimentos.

Em 2005 foi publicada a primeira norma internacional ISO sobre Sistema de Gestão da Segurança de Alimentos, a ISO 22000, e em 2006 ela foi traduzida para o Brasil e recebeu a nomenclatura de ABNT NBR ISO 22000:2006.

A ISO 22000 em termos de exigências através de seus requisitos é muito mais rígida que o Sistema de Análise de Perigos e Pontos Críticos de Controle (APPCC), pois, ela sistematiza o controle com base na gestão planejada e controlada das atividades, extrapolando requisitos técnicos e abordando aspectos importantes de gestão.

Os objetivos da ABNT NBR ISO 22000:2006 são: permitir, por meio do atendimento a requisitos específicos, que uma organização tenha condições de planejar, implementar, operar, manter e atualizar o Sistema de Gestão da Segurança de Alimentos, demonstrando que os produtos, de acordo com suas finalidades, estão seguros para o consumidor; demonstrar conformidade com os requisitos estatutários e regulamentares de segurança aplicáveis; avaliar e julgar os requisitos do cliente e demonstrar a conformidade com os requisitos relacionados à segurança dos alimentos, mutuamente acordados com a necessidade do cliente e segurança a fim de aumentar a satisfação do cliente; comunicar efetivamente assuntos de segurança de alimentos aos seus fornecedores, consumidores e outras partes interessadas; assegurar que a organização está de acordo com a política de segurança de alimentos; demonstrar conformidade às partes interessadas; e procurar certificação ou registro desse Sistema de Gestão da Segurança de Alimentos por organização externa para a comprovação de conformidade com a presente Norma.

A NBR ISO 22000:2006 está estruturada de modo similar à ABNT ISO 9001:2015 sendo que a ISO 9001 tem foco na eficácia do Sistema de Gestão da Qualidade satisfazendo os requisitos do cliente e a NBR ISO 22000:2006 fornece os elementos essenciais de um Sistema de Gestão da Segurança de Alimentos com propósitos semelhantes.

A estrutura da NBR ISO 22000:2006 está dividida em oito elementos principais que são: Objetivo, Referência normativa, Termos e definições, Sistema de Gestão da Segurança de Alimentos, Responsabilidade da direção, Gestão de recursos, Planejamento e realização de produtos seguros e Validação, Verificação e melhoria do Sistema de Gestão da Segurança de Alimentos.

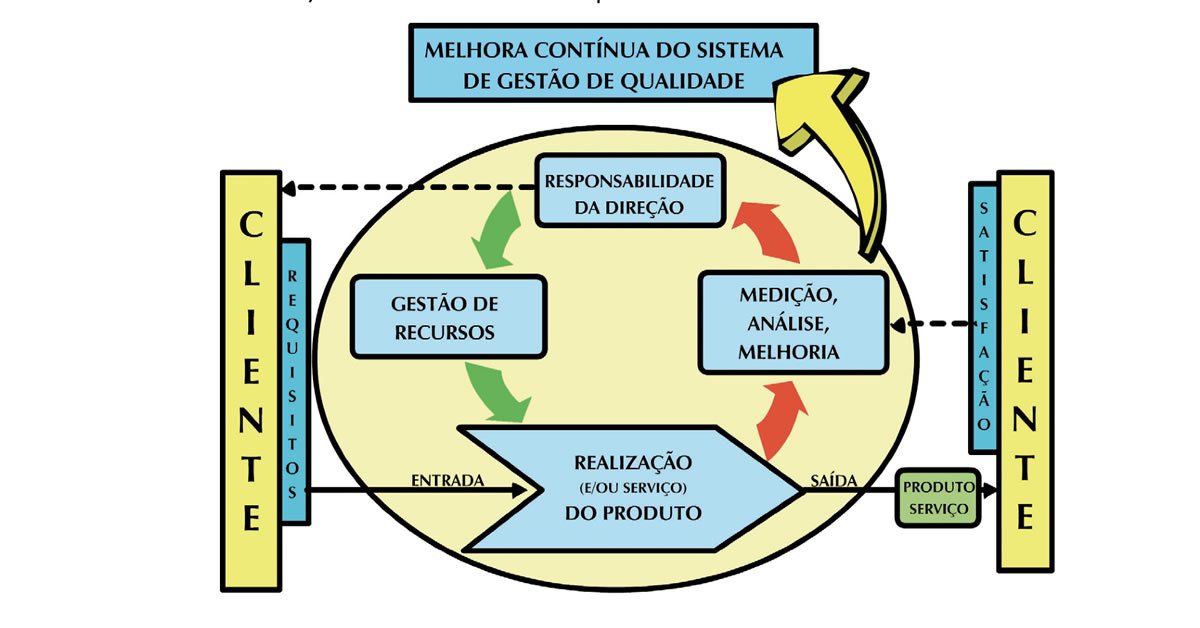

A harmonização dos requisitos de gestão da segurança de alimentos para os negócios na cadeia produtiva de alimentos é, sem dúvida, a principal vantagem da NBR ISO 22000:2006, conforme demonstra o esquema abaixo.

ESQUEMA- MELHORA CONTÍNUA DO SISTEMA DE GESTÃO DE QUALIDADE FONTE: adaptado de ABNT (2000).

Outras normas como o GLOBALGAP, British Retail Consortium (BRC) também existem com a mesma finalidade de garantir a segurança dos alimentos, mas têm foco em boas práticas e em sistemas de gestão, respectivamente.

O que se observa é uma tendência cada vez maior de exigência de certificações ou auditorias de terceira parte que garantam a segurança do produto.

Com os avanços advindos da modernização das indústrias processadoras de alimentos, faz-se necessário a publicação de legislações e normas rígidas que estabelecem padrões de qualidade e segurança aos alimentos, além da disseminação de conhecimento, para tornar todos os elos da cadeia produtiva e consumidores mais exigentes na busca por alimentos seguros.

Serviços de apoio cada vez mais especializados estão disponíveis no mercado para a otimização de protocolos, como por exemplo, as análises laboratoriais que dão suporte e comprovação da eficácia da implantação e manutenção dos sistemas de gestão de segurança de alimentos.

Referências

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR ISO 19011: diretrizes para auditorias de sistema de gestão da qualidade e/ou ambiental. Rio de Janeiro, 2002. 25 p.

__________. NBR ISO 9000: sistemas de gestão da qualidade: fundamentos e vocabulário. Rio de Janeiro, 2005. 35 p.

__________. NBR ISO 9001: sistemas de gestão da qualidade: requisitos. Rio de Janeiro, 2000. 21 p.

__________. NBR ISO 9001: sistemas de gestão da qualidade: requisitos. Rio de Janeiro, 2015.

__________. NBR ISO 9004: sistemas de gestão da qualidade: diretrizes para melhorias de desempenho. Rio de Janeiro, 2000. 48 p.

__________. NBR ISO 22000: sistemas de gestão da segurança de alimentos: requisitos para qualquer organização na cadeia produtiva de alimentos. Rio de Janeiro, 2006.

BRASIL. Ministério da Agricultura e Abasteciento. Circular nº 272, de 22 de dezembro de 1997. Implanta o Programa de Procedimentos Padrão de Higiene Operacional (PPHO) e do Sistema de Análise de Risco e Controle de Pontos Críticos (ARCPC) em estabelecimentos envolvidos com o comércio internacional de carnes e produtos cárneos, leite e produtos lácteos e mel e produtos apícolas, 1997.

BRASIL, Ministério da Agricultura e Abastecimento. Instrução Normativa n° 70, de 06 de outubro de 2003. Programa de Redução de Patógenos – Monitoramento Microbiológico e Controle de Salmonella sp. em Carcaças de Frangos e Perus, 2003. Diário Oficial da União de 10/10/2003, seção 1, p.9

CODEX COMMITTEE ON FOOD HYGIENE. Recommended international code of practice general principles of food hygiene. Rome: Food and Agriculture Organization of the United Nations, World Health Organization, 2003

WALLACE, C.; WILLIAMS, T. Pre-requisites: a help or a hindrance to HACCP? Food Control, v. 12, p. 235-240, 2001.